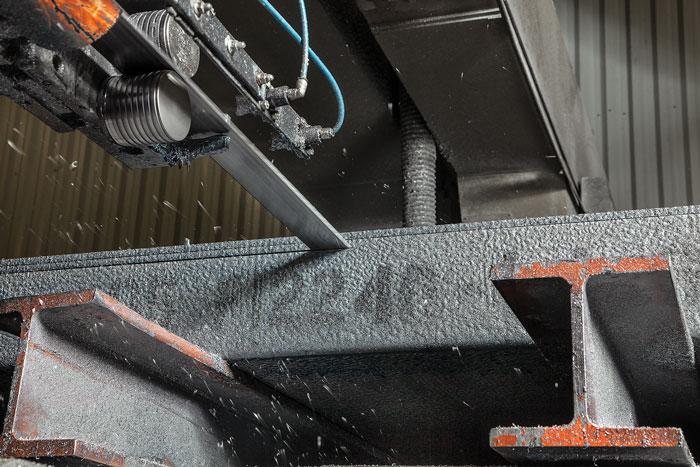

切软的时候去掉硬的

锯片设计,提高锯铝效率

铝的使用量持续增长。它重量轻,耐用,灵活,无腐蚀性,可循环利用,并且具有高强度重量比,在包括汽车,航空航天,国防和建筑等多个行业流行。虽然铝的用途非常广泛,但它的耐磨性给锯片制造商带来了一些挑战。

然而,带锯片设计的变化可以确保操作符合其切割目标。

铝的增长趋势

尽管经历了两次经济衰退,但过去10年里,全球铝消费量一直以5%的复合年增长率增长。2010年大约生产了4000万吨。预计到2020年,铝产量将增加到7000万吨以上,复合年增长率为6.5%。

运输是铝的重要终端市场,占所有消费的近28%。1999年,普通客运车含有40至80公斤的铝;今天每辆车都有120至150公斤。到2025克林铝内容预计达到250公斤。

增加的原因是双重。首先,根据美国消费者联合会于2013年4月进行的调查,88%的消费者表示,燃料经济将是下次购买的重要因素。其次,美国环境保护局(EPA)授权汽车OEM将54.5英镑的企业平均燃料经济(CAFE)规定符合2025年。政府任务加上消费者偏好是迫使汽车制造商使用强大的轻质材料状铝。

在将钢的丰田Venza®与37%铝的铝覆膜模型进行比较,可以看到改善燃料效率的一个例子。增加铝含量导致燃料效率增加18%,减少了28%的速度。铝制传输也在汽车的寿命和增加安全性上降低了温室排放。将45英里/小时的距离从45英里/小时到更轻的汽车停止距离高达7英尺。FORD F-150®棚700磅。通过拥有全铝体。这辆卡车比其前身轻,比其前身更轻,推动福特满足新的燃油经济性需求。

航空航天和国防工业也使用大量的铝。在航空航天领域,商用飞机和发动机的许多部件都使用铝。铝的一个新应用是混合金属风扇叶片,它可以降低发动机的运行噪音,同时提供15%的高强度组织。国防发现铝可以作为例子,2008年美国非住宅绿色建筑市场只有12%使用铝。据麦格劳-希尔建筑公司称,这一比例今年将增加到55。根据2012年美国节能经济委员会(American Council for an energy - efficient Economy)的数据,绿色建筑消耗的能源减少了25%,排放减少了35%,居住者的满意度提高了27%。铝的生产需要更少的能源,有利于建筑的高效,而且经久耐用。

铝的类型

在铝中加入多种合金可以改变其物理和机械性能。数千种不同等级的铝含有铜、硅、锰、镁、铬、锂、钛、钪、锌和锡。加入一些合金可以改善材料的力学性能,并在热处理过程中增强材料的强度。有些合金会影响成本;提高耐蚀性;并增加韧性、强度或耐磨性。

大量的铝合金可以使它很难选择最佳的混合为您的应用。幸运的是,铝协会(AA)采用了一个术语来帮助定义每种合金及其某些特性。例如,汽车和航空航天部门需要轻型、耐用的合金,以提供坚固的结构完整性。用于这些行业的常见铝合金包括2024、6061-T6、5052-H32、3003-H14和7075。许多汽车零件是铸造的,以减少所需的加工。用于铸件的典型铝合金包括A356、A360、A380、A383、A384、A390和A413。除了铸造,铝还可以通过薄板轧制、锻造和挤压来生产。

铝加工挑战

各种合金和制造方法也可以使其令人生畏,以确定机铝的最佳方式。尽管各种各样,在加工过程中存在一些常见的,难以克服的特点。

铝往往是一种柔软的、具有磨蚀性的金属。由于其柔软的性质,它通常以非常高的速度加工。高速运行很可能会产生强烈的热量,从而导致铝芯片变得粘稠。粘着的芯片想要把自己焊接到工具上,这种现象被称为组合边缘(BUE)。BUE降低了刀片的切削刃,限制了齿的穿透,增加了切削力。通过改变刀片的齿形、提高表面光洁度和涂抹涂层,可以限制芯片焊接。

铝的研磨特性也会对锯片造成严重破坏,加速齿的磨损,降低锯片的寿命。用于汽车市场的铝铸件的硅含量可能在6%到20%之间,这会产生更多的磨料磨损,并在材料中产生硬点,从而降低叶片寿命。

LENOX公司的研发工程师凯西•梅尔曼表示:“由于铝的硬度较低,许多人认为它很容易切割,但这对克服金属的研磨性至关重要。”为了解决铝的磨料质量问题,大多数制造商推荐使用硬质合金刀片,而不是双金属刀片,因为硬质合金更坚硬,更耐用。硬质合金刀尖磨损较慢,更适合处理高加工速度。具有较低粘结剂含量的耐磨等级碳化钨增加了焊头的强度,并减少了切割铝时刀片的齿损失。

带锯应用的类型

大多数铝带锯切应用分为三类手套,机器供给大型块和板切割,以及锯切发动机块等机器美联储专业应用。英国伟德公司每种应用都具有减少待使用碳化物刀片类型的挑战以及有助于成功的刀片特征。

•母锯

手工送料的应用最常见的是铸造工艺,如压铸,永久型铸造,砂型铸造,或熔模铸造。部件浇铸冷却后,通常使用高速运行(每分钟2000到4000英尺)的垂直带锯来拆卸闸门和立管。通常情况下,操作者手动将零件送入锯中。高速和手动性质的应用决定了特性,应该是叶片设计的一部分。

例如,像LENOX®CAST MASTER™这样的刀片具有专为铝和有色金属制造的亚微米级碳化物,可以承受注入硅的铝的研磨性,有助于成功切割。高合金衬底钢对抗高频带速度。增加疲劳寿命,最大限度地减少带断,提高操作人员的安全性。

由于这种类型的应用需要操作者手动送进铸件,切割的感觉变得至关重要。自由切割的刀片减少了操作人员施加的力,从而最大限度地减少了疲劳。刀片具有正前角和窄切角,可以在不拉动部件的情况下进行高速切削。切削力降低,振动受限。LENOX公司碳化物产品经理Daniel Fernandes表示:“虽然在手工送铝应用中,刀片寿命非常重要,但自由推动刀片通过铸件的能力是成功的关键。”

•大块和板材切割

大型铝块和板可以通过大型垂直和水平锯与两个或三个轮子,运行在极高的带速度。他们可以在8000 FPM的饲料率高达10 IPM。这些石块可达80英寸宽,10英尺长。

与手工进给铸造应用类似,带的疲劳寿命是很重要的。随着带的运行速度如此之快,高合金衬底钢是必不可少的。此外,大的块体导致带锯机导轨的间距非常大,这给实现直线切割带来了挑战。锯片制造商可以优化锯片的梁强度,以消除在切割过程中的挠度。齿的几何形状和精密磨削的硬质合金尖端可以提供一个良好的表面光洁度。

最近发射的铸造主XL刀片的牙齿面上的牙齿饰面可防止BUE,因此齿的齿越少。刀片上更清晰的边缘和更积极的耙角也使得更容易穿透金属块并留下良好的饰面。

•发动机缸体和特种切割

在汽车领域非常受欢迎的利基应用中,锯位于一个封闭区域,机器人通过多个站移动铸件,其中一个具有垂直带锯以切割发动机块。与板材切割应用一样,带速度达到超过8,000fpm。刀片寿命和直切割是主要的焦点。本申请的刀片应具有专为铝应用的碳化物等级和多芯片齿图,该齿齿图均衡芯片负载并降低切割力以延长寿命。由于具有快速切削速度和高进料速率,在本申请中常见的牙齿损失可以通过具有先进的尖端焊接技术的刀片来减少。

无论应用如何,带锯片的设计都可以量身定制,以提高锯铝的效率。通过优化背背钢,齿的几何形状,在前刀面研磨,和其他因素,刀片制造商可以确保你得到所需的生产,把你的锯切作业到一个新的水平。

你也可能喜欢

- 本周的热门文章