模具组织意味着冲孔优化

这些提示将保持转塔冲床有效运行

如果您了解您的工艺能力,在该能力内制造产品,并优化您的模具布局,转塔冲床的正常运行时间将增加。如果您优化编程、设计和工具,它也会增加。保持适当的模具间隙和冲压工位对中也很重要。

如果您知道您的工艺能力,在该能力内制造产品,并优化您的模具布局,可以增加转塔冲床的正常运行时间。

一个不能可靠地产生预期结果的过程将导致浪费,因为人们努力制造满意的零件;花大量时间在设置上;而且由于过于谨慎的操作而失去生产力,比如印刷机运行得太慢。

确保冲压正常运行时间最大化的最佳方法之一是专注于可制造性设计(DFM)。DFM是产品设计工程团队和制造团队之间的合作,共同开发成本最低的产品设计。制造组必须沟通过程能力,设计组必须沟通设计意图,同时证明产品设计的特点。随着团队成员更好地理解彼此的职责和能力,对于每个产品DFM,这个迭代过程变得更加高效和有效。

实现DFM的两种方法是对产品进行合理的设计和融入创造性的规划。

1.合理设计产品。如果在相同尺寸和形状的孔中尽量减少变化,也可以增加压力正常运行时间。圆形冲头每0.001到0.002英寸的增量并不少见。直径从0.098到0.394英寸。减少标准形状工具的种类简化了工具的存储、维护和按下设置时间。

2.将创造性的编程。创造性的零件编程可以大大提高按下正常运行时间。例如,安装一个特殊形状的工具,比如用于一些复杂的角槽的工具,可以潜在地消除其他工具的啃咬。过度的咬痕会导致冲压过早磨损、刀具磨损、冲压碎片和质量较低的零件。轻咬应该尽可能地消除,因为它会增加按下正常运行时间。

DFM只是提高冲床效率的一种方法。另一种方法是改进冲孔刀具的组织结构,这对冲孔性能几乎有立竿而起的影响。

优化工装的5种方法

1.使用标准的炮塔布局。为常用工具制定一个标准的炮塔布局,并提供在指定地点一致使用这些工具的程序。不要在不同的工位使用标准工具编程,因为这会增加在按下时更换工具或程序的非增值时间。它还增加了出错的风险。当确实需要为下一个作业安装工具时,将它们尽可能地靠近彼此,以帮助减少安装时间。

一个标准的炮塔布局是基于保持通用工具和常用工具常驻在新闻界,每个在一个特定的站位置。需要为下一个工作更换的工具可以在炮塔中彼此靠近,这样更容易安装。

炮塔4的白板“地图”(图1)展示了一个车间如何组织工具。有标签的工具是标准炮塔布局的一部分,空的或标记为红色的工作站是根据工作要求安装和移除的可变工具。程序员必须知道常驻工具在哪里,并在媒体中正确的位置使用这些工具。变量工具和它们的位置也由程序员指定,以帮助操作员在印刷机中快速定位这些工具。

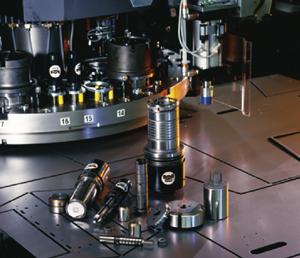

2.从工具室控制。在准备转换到下一个作业时,寻找保持工具组织性的方法。有一个工具室来组织、维护和准备每个生产订单的工具,将把复杂的压力机设置变成简单的工具安装(图2).这消除了寻找工具的时间和维护工具的时间,这些工具没有被放在一个随时可用的状态。它也确保正确的工具和适当的模具间隙正在被用于工作。

工具室的组织方式应该是这样的:工具有良好的标签,易于找到(图3).所有存放的工具必须随时可供使用,已使用到寿命尽头的工具必须丢弃。要做到这一点并保持下去需要纪律和指导。

3.最小化工具样式的变化。要增加按下正常运行时间,请尽量减少您使用的工具类型数量的变化。多年来发生了许多不同的工具设计和修改。使用可接受不同制造商工装的灵活系统,以简化工装装配,并降低进行工装更改和冲压设置所需的知识水平。

4.安装容易改变主意的工具。使用工具风格,使快速,精确的设置和容易调整。快速更换工具的目的是尽量减少准备和安装工具到压力机所需的时间。它采用组件化结构,通过减少零部件的数量来简化装配。

一个例子是一个原始风格,厚炮塔,1 1/4英寸。工位冲头总成,包括冲头、剥离弹簧和在该总成顶部的弹簧护圈。冲头是一种夹具,为压力机提供一个打击表面,但它也设置工具的长度。快速更换工装将这三个部件组合成一个单独的组件,并添加了一些功能,如无工具长度调整。使工具更容易组装和调整到适当的长度,您将减少刀具更换时间。

5.定期安排适当的工具维护。维护您的工具,以保持工作秩序,并保持您的压力机运行。维护工具的最糟糕时机是当工具告诉您这样做的时候。当你方便的时候,磨砺工具会更有效率。这可能意味着更频繁地磨工具,每次磨掉的量更小。但它延长了工具的寿命,因为适当维护的工具可以运行很长时间之间的磨刀。

遵循以下指导方针,以协助模具维护:

- 锐化频繁

- 使用冷却剂

- 观察正确的设置方法

- 建立书面维护程序

模具间隙和冲压工位对准

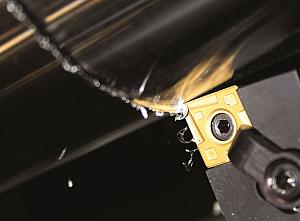

模具间隙是被冲压的材料类型和厚度的函数。不正确的模具间隙会导致较慢的冲压速度,加速工具的磨损,冲孔点的磨损,和较低质量的成品零件,所以一定要使用适合您的材料类型和厚度的模具间隙。

如果您结合工具室的概念,适当的模具间隙将呈现给冲床操作员安装和使用与下一个工作。一个好的精益工作实践是制定一个标准的模具间隙图,并培训所有的压力机操作人员理解为什么使用正确的间隙是重要的。这将帮助他们了解当模具间隙不正确时发生的问题。

如果保持准确的工位对准,按下正常运行时间将增加。这将确保冲头进入模具的中心,导致在刃口周围的模具间隙均匀和最好的可能的刀具寿命。非常精确的产品可以帮助维持这一重要的关系。

对准工具应该使用,一旦不对准是明显的。校准工具刷新上、下工具的精确定位,允许冲头进入模具中心。你可以通过工具磨损、零件毛刺和报废检查来检测对中需要。如果可能,将工位校准作为预防性维护措施,以防止劣质零件和工具损坏。

在冲压过程中增加价值

最后,最重要的是,当产品在压印过程中被加工时,最大限度地增加产品的价值。增加产品附加值可以显著改善下游工艺。例如,大多数制造商都有冲孔后的加工过程,如果他们直接在零件上使用冲孔工装将加工方向结合起来,就可以提高下游效率。复杂的弯曲角度,弯曲操作的顺序,方向和位置的安装压入或点焊五金可以有利于后冲孔工艺。

利用你的冲孔工艺来改善整个生产过程,你可以提高产品的整体质量和工人和设备的生产率。

欲了解更多信息,请访问www.mate.com.

相关的公司

- 本周的热门文章